|

⑧シリコーンの準備

型製作の準備が整ったら、次はいよいよシリコーンを流し込んでいきましょう。 型製作の準備が整ったら、次はいよいよシリコーンを流し込んでいきましょう。

シリコーン缶を500円玉やマイナスドライバーなどと使いあけます。

ふたが開いたら、中身のシリコーンをへら等で十分すぎるくらい混ぜ合わせます。

(シリコーンは比重の大きい成分が沈んで2層になりやすいため、使う前によく掻き混ぜることが大切です。)

十分に混ぜ合わせたら、必要量のシリコーンを容器に移します。

必要量のシリコーンがわからないときは、はじめに少なめに量り硬化剤を入れて1度型枠に流し込み、その量を見て足りない分を算出し、再度調合すると無駄を省けます。

|

|

⑨シリコーンの調合

シリコーンを用意したら、硬化剤を混ぜ調合します。 シリコーンを用意したら、硬化剤を混ぜ調合します。

硬化剤はシリコーン100gに対し、20滴を入れ攪拌してください。

(当社のシリコンは安定した素材なので硬化剤の多少の間違っても問題なく硬化します。)

硬化剤の赤い色が白いシリコーンに均一になじみ、薄いピンク色になれば調合完了です。

|

|

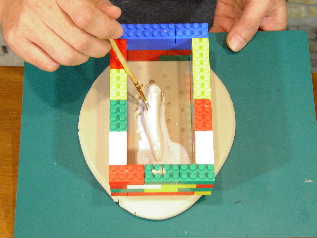

⑩シリコンをいんしょうする。(重要)

さて、シリコンが調合できたらいよいよ型に流し込みます。

型に流し込むときは、まず筆を使いシリコンを薄く、均一に原型の上に塗布します。(原型の上に2~3mmの厚みで塗るのが目安)

これは、型完成後に型の表面の精度を上げるための作業で、「いんしょう」といいます。

原型の表面を軽くシリコーンが覆ったら、筆を用いて細かい凸凹に残っている気泡をとるように塗りこむのがコツで、最後に1分ほど放置すると現型の表面に残った小さな気泡も取ることができます。

十分に原型にシリコンを「いんしょう」し、馴染ませた事を確認したら、残りのシリコンをゆっくり流し込みます。

この時、シリコンを流し込む量は、原型(粘土からの露出部分)の2、5倍以上の厚さ(深さ)になる量が目安です。

備考:

シリコン型に適度な厚さが無いと、均一な製品を製作する事に弊害が出ることがありますので、ある程度の厚みは必要だと認識してください。 |

|

⑪シリコン型から粘度ベースを取り除く(重要)

12時間後、硬化完了したシリコン型から粘土を外します。 12時間後、硬化完了したシリコン型から粘土を外します。

粘土を大まかに取り除いたら、細部にこびりついた粘土カスをクリーニングします。

原型に付いた油粘土やシリコーンのバリは、慎重に、且つ丁寧に取り除いて下さい。

隙間から入って薄皮のようになっているシリコーンは彫刻刀などで慎重に切り取りましょう。

パーティングラインについている油粘土は爪楊枝などで除去すると簡単です。

この型表面のクリーニングは、精度の高い型製作の為に不可欠な作業ですので、確実に油粘土、シリコ-ンのバリは除去してください。

|

|

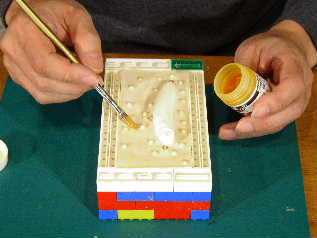

⑫離型剤を塗布する。

離型剤は平筆で伸ばしながらムラの無いようにシリコーン全面に均一に薄く塗布します。

当社の離型剤は、ムラがわかり易いように薄いオレンジ色に設定されています。色の濃さが均一になるように塗布することでムラを防止できます。

又、粘性変化の関係で数分放置することで、塗布された薬剤の凸凹面がなじみやすくなっていますので、塗布完了後数分間放置してから次の作業に移るようにすると、より確実です。 又、粘性変化の関係で数分放置することで、塗布された薬剤の凸凹面がなじみやすくなっていますので、塗布完了後数分間放置してから次の作業に移るようにすると、より確実です。

備考:

離型剤が厚いと型表面の精度が落ちますので注意が必要です。

シリコーンに唯一接着するのはシリコーンだけ。シリコーンは、離型性の良い物質ですから、基本的に原型の上には塗布の必要はありません。シリコンの上だけに均一に塗布すればOKなのですが、原型と前に作った硬化したシリコ-ンの隙間にムラが残りやすく、また原型の上に離型剤の境目を厚く残すと、その段がシリコン型に薄く刻み込まれるようなトラブルが出る場合がありますので、エッジ部分の処理には細心の注意が必要です。

慣れない方は、ごく薄く原型の上にも塗布すると良いでしょう。その方法でも問題なくシリコン型は製作できますよ。

ちなみに、この工程以外・・例えば「完成後のキャスト注入時」などでは、離型剤は必要ありません。この工程のみに必要な薬剤だと認識してください。

|

|

⑬再度外枠を構築する。

離型剤の塗布が完了したら、次に再度ブロックを組み、外枠を作っていきます。

今回は、今まで粘度があった側にに積み上げてください。

枠が完成したら、再度シリコーンを調合し、筆でいんしよう後、同じようにシリコンを流し込みます。

そして12時間硬化を待ちます。

|

|

⑭シリコン型の分割

12時間経ち、完全硬化したら、枠を外し、シリコン型を取り出します。

ブロックを崩し、中のシリコン型を取り出したら、まず外側のバリをきれいに取り除きます。

そして慎重に真ん中から2つに割ってください。

離型剤の面できれいに2分割できるはずです。

型には、ディンプルが設置されその部分がかみ込んでいますので、その部分を破損しない ように慎重に分割してください。 ように慎重に分割してください。

|

|

⑮注入口、エアー抜きの穴を設置する。

シリコーン2面型のいよいよ最後の工程です。 シリコーン2面型のいよいよ最後の工程です。

下記のアドバイスを参考に、注入口とエアー抜きの位置を決定します。

決定したら、油性マジックで位置をシリコーンに書き込みます。書き込んだら、一度シリコンを合わせましょう。こうする事で書き込んでない方のシリコン型にも同じ位置に転写できます。

転写したことを確認して、2面共に型に注入口と、エアー抜きの穴を彫刻等を使い掘り込みます。

アドバイス:

注入口、エアー抜きの穴の位置は、製品の均一な製作に大きく影響する重要な部分です。 注入口、エアー抜きの穴の位置は、製品の均一な製作に大きく影響する重要な部分です。

位置は、写真を参考に決定してください。

位置決めの考え方(左の写真を参考にしてください。)

①注入口は、上から注ぎ込み型の下から入るようにしましょう。注入口は漏斗状することで製品の均一性が向上します。又、キャストが発泡する関係で注入口から流れ出すため、ガイド目的の溝を作っておくとよいでしょう。

②エア-抜きは、型の一番上に基本的に設置します。複雑な型の場合は空気がたまりやすい場所毎に複数設置します。

一度、キャストで成型してみるとエアーが溜まる場所か空気だまりとなって製品に穴ができますので、その位置を確認してエアー抜き位置を増やすと効率よく設置できます。

両方の注入口とエヤ抜きが合うようにマジックで書き込み方を合わすと写るので合わせやすくなります。

|

|

⑯完成

以上で、シリコーン2面型の完成です。

この製作法を応用することでより複雑な原型に対応するための三面型等も製作可能なので、チヤレンジしてください。

|

準備するもの

準備するもの

エッジ出しが完了したら、次にアイの周りを処理します。

エッジ出しが完了したら、次にアイの周りを処理します。 ます。)

ます。) 注入口、エアー抜きの穴の位置は、製品の均一な製作に大きく影響する重要な部分です。

注入口、エアー抜きの穴の位置は、製品の均一な製作に大きく影響する重要な部分です。