STEP1 STEP1

型の土台作り

まず、型取り用油ねんどを準備します。

この油ねんどを手でよく練りこみ、中の空気を抜いていきます。

十分練りこんで柔らかくなっかことを確認して、次に麺棒等で平らにします。

注意:麺棒で伸ばした時に写真のようにシワのない(中に空気が入っていない)状態になっていることを確認してください。土台が均一で且つ平行になっている事が重要です。 |

STEP2 STEP2

原型(マスター)の中に油粘土を詰める

作ろうとする指輪の原型を用意します。

写真の白い部分が樹脂を削り出して作った原型(以下マスター)です。

マスタ-の内部に先ほどの油粘土の残りを指で丁寧に隙間無く詰め込みます。

アドバイス:この工程は、緑の部分に置かれたマスター(写真左下)のようになっていればOK。

この工程では型の凸部分を作るので指輪上側のエッジは写真のようにマスターの高さと同じに合わせる用にしてください。

|

STEP3 STEP3

型の土台と、マスター、枠の配置を仮決定する。

型枠製作用のブロックを用意し、このブロックを組み合わせ型の外枠を製作します。

(枠の大きさは、写真のバランスを参考にしてください。大きすぎる必要はありませんが、小さすぎるのはBUTです。)

型枠が完成したら、ねんど土台の上に仮置きしてみて全体のバランスを確認してください。

注意:土台のねんどが型枠より広い事、マスターを余裕を持って配置できる程度の広さが枠内側に確保されている事。この2点に注意してください。 |

STEP4 STEP4

マスタ-の配置

仮の配置が決定したら、いよいよ本配置へと移ります。

仮決めの位置にマスターを配置し、マスター内側に詰め込んだ「粘土」を土台の「粘土」に押付け、癒着します。

重要:

この部分が後に指輪の型の凸部分となります。

●マスター内側の「粘土」と土台の「粘土」が完璧に隙間無く癒着されている事。

●マスター上部のエッジと同じ高さに内側のねんどが位置している事。

以上、2点がきれいな型を製作するキーポイントです。 |

STEP5 STEP5

型枠を配置する

仮の配置位置に外枠を配置します。

外枠は、粘土土台との間に隙間ができないぐらい強めに押し付けてください。

注意:

余り強く押し付けると粘土土台の内側の面に歪みが生じることがあります。歪みは均一な型製作にとって大敵ですから、歪まない程度に強めに押し付けることが大切です。

|

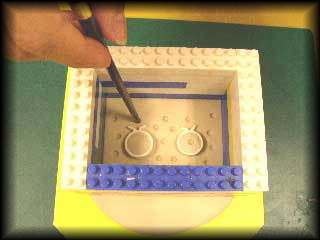

STEP6 STEP6

型のズレ防止(ディンプル)の作成

型枠の配置まで完了したら、型のズレ防止の為の凸凹形状(ディンプル)を作ります。

枠の内側で、マスターに干渉しない空スペースに筆の後等を使って穴を数箇所開けます。

穴の深さは5㎜程度。

あまり深く開けると噛み合わせの凸凹形状がちぎれやすくなり、型の寿命を短くする事につながりますので注意が必要です。

アドバイス:

この穴が、型が完成した時に凸凹の噛み合わせとなり、型のズレを防いでくれるのです。

5mm程度の浅い穴を数多く開ける事がキモです。

|

STEP7 STEP7

シリコーンを準備する。

ステップ6までが完了したら、いよいよシリコーンを流し込みます。

まず耐熱シリコ-ンを用意します。

耐熱シリコ-ンは、缶の中で分離していますので、使用する前になるべく泡が立たないように、よくかきまぜて均一に混ざった状態を作ってから使用してください。

使う分だけ(片面分)カップに取ります。

(通常、10cmほどの外枠の型であれば、100gから200gが目安です。)

次に硬化剤を入れます。

硬化剤の比率は、 ルアーシリコン100gに対して約20滴。

ルアーシリコンと凝固剤をなるべく泡が立たないように十分攪拌してシリコーンの調合完了です。

参考

この耐熱シリコンは、高性能のため硬化剤の分量を若干間違っても問題無く固まります。

|

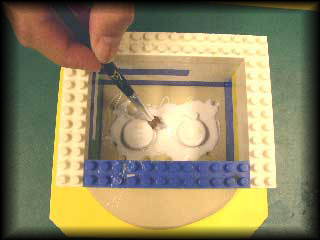

STEP8 重要 STEP8 重要

シリコ-ンをマスターに筆塗りする。

シリコ-ンの調合が終わりましたら、筆を使いマスターの表面に均一に薄く丁寧にシリコーンを塗っていきます。

(この作業をインショウと言い、型の緻密性を向上させる作業ですので確実に行なってください。)

シリコンを塗り終わったら、1~3分間放置します。

(この間にシリコーンがマスターの表面に馴染み、マスター表面のエアー等を除去します)そして、その後に調合したシリコーンをマスターが十分埋没するまで流し込みステップ8は完了です。

|

STEP9 STEP9

シリコン型の片面完成。

ステップ8が完了したら、そのまま12時間放置してシリコンの硬化を待ちます。

硬化が完了したら、土台となった粘土をはがし、細部に残った粘土カスを丁寧に取除けば「シリコン型片面」の完成です。 |

STEP10 STEP10

離型剤の塗布

片面が完成したら、続けてもう片面の製作に取りかかります。

完成した片面のシリコン型に次に流し込むシリコンが接着しないように筆を使い、薄く均一にまんべんなく離型剤を塗布します。

参考:シリコ-ンは、離型性の高い素材で、たいていの物は、離型剤無しでもくっつく事はありません。

そのように離型性の高いシリコンですが、唯一シリコン同士の場合のみ、癒着してしまいます。ですから、シリコン型の表面に離型剤を塗布する必要があるのです。

|

STEP11 STEP11

型枠を積みたし、再度シリコーンを流し込む

次にブロックを再度積みたし、ステップ7~8の要領でシリコ-ンを調合し、筆でシリコンを塗布した後に、再度シリコーンを流し込みます。

そして12時間硬化させ、硬化後外枠のブロックを取り外し、シリコ-ンの接合面端部から型を分離します。 |

STEP12 重要!! STEP12 重要!!

注入口、エアー抜き穴を作る。

完成した、2面のシリコン型に彫刻刀で注入口と、エアー抜きの穴を作ります。

(写真参照:写真の左側が注入口、右側がエアー抜きの穴です。)

指輪の場合の注入口と、エアー抜きの穴の位置は、写真の位置が最も理想で、この位置に設置することで型にきれいに確実にマテリアルが流れ込みようになります。

この2つの位置を間違うと、型に均一に流れ込まなくなり、作品が歪な形になったりしますので、注意が必要です。

この工程を完了して 2面シリコン型の完成です。

|

|

シリコ-ン鋳造法の型製作

シリコ-ン鋳造法の型製作 シリコ-ン鋳造法の型製作

シリコ-ン鋳造法の型製作